Думата "смола" обикновено означава гъста, вискозна субстанция, лепкава на пипане. Смолите са естествени (например дъвка, каучук, кехлибар) и синтетични. Последната група включва голямо разнообразие от материали, произведени от промишлеността. Те са много по-евтини, лесни за използване и много надеждни. Така че през XIX век за първи път е произведена фенолформалдехидна смола, този материал остава на върха на популярността и сега.

- Свойства на смолата

- Материално приложение

- Производство на фенолформалдехидна смола

- Материални щети

- phenoplasts

Свойства на смолата

Фенолформалдехидните смоли са синтетични маси от групата фенол-алдехидни смоли, притежаващи свойствата на термосети. Уравнението и формулата на материала е C6H3 (OH) -CH2-] n. Продуктът е разработен чрез нагряване на смес от формалдехид (формалин) и фенол. Фактът, че материалът е получен чрез реакцията на тези компоненти, е разкрит от 1872 г. учен от Германия А. Байер. В резултат на взаимодействието се образуват вода и полимер, въпреки че последният е доста крехък и течността бързо преминава в газообразно вещество. Впоследствие методът за получаване на средства беше подобрен чрез добавяне на дървесно брашно. Сега готовият продукт включва различни пълнители, които подобряват неговите свойства.

Характеристиките и отличителните качества на фенолформалдехидните смоли са както следва:

- по структура - течни или твърди олигомери;

- образователната среда е кисела, алкална;

- отлична електрическа изолация;

- висока устойчивост на механичен стрес, повреди;

- устойчивост на корозия;

- разтворимост във въглеводороди, кетони, хлоридни разтворители, основи.

Характеристика на материала е превръщането му в плътен полимер с микрохетерогенна структура след пълно втвърдяване.

към съдържание ↑Материално приложение

Смолата на базата на фенол-формалдехид се използва в различни сектори на икономиката. От него правят пластмаса от различни видове:

- със сулфирано втвърдяване - карболит;

- по време на втвърдяване с млечна киселина - невро-левкорит;

- с участието на солна киселина - разделителна.

Фенолната смола се използва за производството на лепила и лакове, включително лепило марка BF. Използва се за създаване на уплътнители като структурно свързващо вещество, при производството на шперплат, ПДЧ. Формалдехидната смола се използва за пълнене и импрегниране на тъкани и други материали.

С участието на продукта се получават различни продукти с общо и специално предназначение:

- накладки за влакове, части за автомобили, метро ескалатори;

- абразивни инструменти;

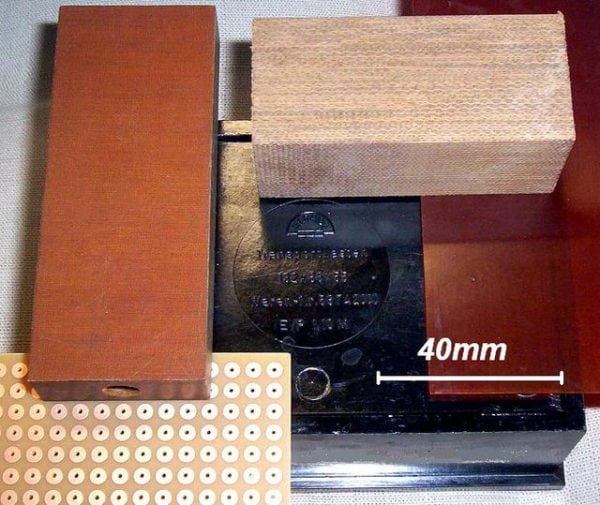

- щепсели, платки, контакти, броячи, двигатели, клеми и други електрически продукти;

- калъфи за телефони, камери;

- радио продукти, включително кондензатори;

- военна техника и оръжия;

- неотопляеми елементи на кухненски уреди, прибори;

- текстолит и гетинакс - материали за по-нататъшна обработка;

- бижута, галантерия, сувенири;

- топки за билярд.

Материалът не се използва за производството на контейнери, които са в пряк контакт с хранителни продукти, особено тези, предназначени за термична обработка.

към съдържание ↑Производство на фенолформалдехидна смола

Материалът се отнася до полимери, получени чрез процеса на поликондензация. Може да се получи от метан и метанол чрез превръщане във формалдехид и допълнително свързване с фенол. Технологията е следната:

- вземете 40% разтвор на формалдехид в количество 3 ml;

- комбиниран с 2 g кристален фенол (според Gosstandard, той може да бъде заменен с 4 ml разтвор на карболова киселина, той е течен концентриран фенол);

- добавете 3 капки солна киселина към масата;

- сместа кипи, след което се превръща в прозрачна маса като стъкло (разделителна);

- ако се изисква забавяне на процеса, тогава съдовете с масата се охлаждат;

- разтворът е лесно разтворим в алкохол; може да се проведе експеримент за изясняване на качеството на получената маса;

- ако оставите продукта за по-дълъг период, той ще стане вискозен, нетечен и спре да се разтваря в алкохол - той ще се превърне в по-резитол от по-пластмасов материал;

- в края на работата контейнерът се поставя във вряща вода, в резултат смолата се втвърдява, става буквално камък, става червена.

Готовият продукт не гори, а бавно се овъглява. В този случай огънят ще стане жълтеникав, ще се усети неприятна миризма на фенол. Техническите условия за спиране на реакцията са следните: на всеки етап (до окончателното втвърдяване) може да се добави алкал, което ще спре процеса на полимеризация.

към съдържание ↑Държавният стандарт също така обозначава процедурата за получаване на други вещества по време на производството на фенолформалдехидна смола. Така че с увеличаване на количеството фенол може да се получи новолак. Увеличаването на концентрацията на формалдехид ви позволява да направите бакелит. При заместване на формалин с ацетон с участието на солна киселина ще се получи бисфенол.

Материални щети

Въпреки предимствата, смолите от този тип могат да причинят голяма вреда на хората и околната среда. Опасността им е, че в производството се използват токсични компоненти. Фенолът и формалинът са отровни, а последният също се счита за силен канцероген. И двете вещества имат следните вредни ефекти:

- инхибира нервната система;

- причинява обрив, дерматит;

- провокира алергии и бронхиална астма.

Каква нормативна документация урежда производството на продукти? SanPiN регулира допустимото количество миграция на тези вещества в готовите продукти. Те са 0,05 mg / L за фенол, 0,1 mg / L за формалдехид. Проблемът с околната среда е и изхвърлянето на продукти от такива смоли. Също толкова важно е защитата на работниците в индустриите, където те се произвеждат и преработват. Този фенол формалдехид е много различен от екологично чистите епоксидни смоли.

към съдържание ↑

phenoplasts

Под фенопластика се разбират пластмаси, които се получават чрез комбиниране на фенол-формалдехидна смола с различни пълнители. Процесът протича при висока температура и типът на пълнежа зависи от вида на крайния продукт. Фенолно-бакелитният адхезивен състав, различни пластмасови изделия за ежедневието и националната икономика също принадлежат към фенопластиката. Фенопластите правят части за оборудване и автомобили. В момента производствените методи са толкова напреднали, че в крайния продукт присъстват само следи от концентрации на вредни вещества.