L'utilisation de peintures à résistance thermique accrue est justifiée en production, dans un certain nombre d'industries extractives. Ces peintures et vernis contribuent à protéger les produits métalliques et à prolonger leur durée de vie. Un exemple de produit est l'émail organosilicié KO-8101 et les produits similaires.

- Emaux résistants à la chaleur série KO - description

- Différences des émaux série KO

- KO-8101

- KO-8104

- KO-8111

- KO-870

- KO-868

- Caractéristiques de l'émail

- Préparation de surface

- Préparation du matériel

- Teinture

- La sécurité

- Conditions de stockage

Emaux résistants à la chaleur série KO - description

Les peintures, vernis et émaux organosiliciés ont un énorme avantage sur les autres en termes de résistance à la chaleur. L'obtention d'un matériau résistant à la chaleur est obtenue en créant une macromolécule d'un composé organosilicié dans laquelle les liaisons entre les atomes de silicium et d'oxygène sont très fortes. De plus, les propriétés souhaitées des agents sont données par divers additifs ciblés:

- substances anticorrosives;

- vernis acryliques;

- couches de carbure;

- résines époxy;

- éthylcellulose, etc.

Pour obtenir la couleur souhaitée, des pigments spéciaux sont introduits dans la composition. Leur base est également résistante à la chaleur, de sorte que la couleur ne perd pas sa luminosité même à des températures élevées. Le plus souvent, les peintures sont appliquées sur le métal, car elles offrent une protection de surface contre la corrosion. Mais les émaux peuvent également être utilisés sur le béton, la brique, s'ils sont utilisés dans un environnement agressif.

Les caractéristiques des émaux sont les suivantes:

- résister à un chauffage jusqu'à +600 degrés;

- résistant à la vapeur, à l'humidité, aux précipitations, à la lumière du soleil, à un certain nombre de produits chimiques (chlore, etc.);

- ne nécessitent pas de trempe thermique;

- ont une excellente adhérence aux surfaces;

- facile à appliquer;

- peut être appliqué dans des travaux externes et internes;

- après séchage complet non toxique;

- fournir des qualités décoratives.

au contenu ↑Aujourd'hui, ces peintures et vernis sont largement utilisés par les entreprises de production et de traitement du pétrole et du gaz. Ils sont également utilisés dans les centrales électriques, les entreprises marines, ils font la coloration des tuyaux de chauffage, des fours, des structures en béton armé, des cheminées, de la ventilation.

Différences des émaux série KO

Dans la série KO, plusieurs émaux sont produits qui ont beaucoup en commun, mais qui présentent également un certain nombre de différences de description et de caractéristiques.

KO-8101

L'émail résistant à la corrosion KO-8101 est utilisé à des températures de -60 ... + 600 degrés, principalement pour la peinture des systèmes d'échappement des voitures, pour l'application aux pipelines, fours, systèmes de chauffage. L'objectif est de protéger contre la rouille et de donner un aspect attrayant aux produits.

Couleurs d'émail:

- noir

- gris

- bleu

- vert

- blanc

- rouge

- beige etc.

L'outil est mono-composant, ne nécessite pas de préparation particulière avant l'application. L'amorçage avant d'utiliser l'émail n'est également pas nécessaire.

au contenu ↑KO-8104

La portée de cet outil est similaire - il est utilisé pour protéger les produits métalliques de la corrosion, peut résister à des températures allant jusqu'à +600 degrés, mais pour une durée plus courte. Par conséquent, le plus souvent, la peinture est utilisée en génie mécanique pour être appliquée aux pipelines. Il est également possible de traiter des produits en béton, pierre, brique, autres matériaux minéraux. Couleurs du produit - vert, gris, bleu, brun rouge, bleu, jaune et autres.

au contenu ↑KO-8111

Cet outil peut être utilisé pour protéger la vapeur, les turbines à gaz, les générateurs, les caloducs.Le KO-8111 se distingue des autres émaux organosiliciés par sa capacité à ne pas réagir longtemps à l'action de diverses chimies et à ne pas perdre de propriétés dans un environnement agressif. En outre, ce matériau peut être appliqué sur des surfaces à des températures inférieures à zéro.

au contenu ↑KO-870

Cet émail ne diffère presque pas des propriétés des précédentes, mais a une résistance à l'eau plus élevée. Par conséquent, il peut être utilisé là où il y a contact de produits avec l'humidité, il y a une humidité accrue. L'outil a fait ses preuves dans le fonctionnement en plein air, où les surfaces sont soumises à l'action directe des précipitations. Champ d'application - clôtures en béton et en brique et autres produits, équipement, turbines à gaz et à vapeur, générateurs. Comme les analogues, le matériau est disponible dans une variété de couleurs.

au contenu ↑KO-868

Il est utilisé là où non seulement une température élevée, mais aussi une humidité élevée agit sur la surface. Il est acceptable d'appliquer le produit sur du béton, de la pierre artificielle, de la brique, mais le principal matériau de protection est le métal. Le plus souvent, l'émail est utilisé pour une application sur:

- pipelines;

- matériel de construction;

- réservoirs;

- réservoirs;

- structures hydrauliques;

- machines agricoles.

En outre, le matériau peut être appliqué sur des surfaces en amiante-ciment. Il tient bien même à basse température, résiste jusqu'à +600 degrés.

au contenu ↑Caractéristiques de l'émail

Les caractéristiques techniques des émaux résistants à la chaleur sont indiquées dans le certificat de conformité, passeport série. Ils sont présentés dans le tableau ci-dessous et incluent tous les principaux paramètres des fonds.

| Unité métrique | KO-8101 | KO-8104 | KO-8111 Couleur / argent, gris |

KO-870 | KO-868 |

|---|---|---|---|---|---|

| La proportion de solides,% | 40 | 40 | 45/38 | 45 | 50 |

| Viscosimètre Viscosimètre VZ-4 avec buse de 4 mm, s | 25 | 25 | 27/27 | 24 | 25 |

| Temps de séchage à une température: +20 degrés, h | 2 | 2 | 2/2 | 2 | 2 |

| +150 degrés h | 0,5 | 0,5 | 0,5/0,5 | 0,5 | 0,5 |

| Le degré de fraisage, microns | 60 | 60 | 40/40 | 60 | 60 |

| La dureté du revêtement sur le dispositif TML, cu | 0,4 | 0,4 | 0,4/0,4 | 0,4 | 0,4 |

| La résistance du revêtement à une température de +20 degrés à l'action: -eau, h | 24 | 96 | 24/24 | 100 | 48 |

| - huile minérale, h | 24 | 24 | -/24 | 48 | 24 |

| - essence, h | 24 | 24 | -/24 | 48 | 24 |

| Forteresse à l'impact avec l'appareil U-1, cm | 40 | 10 | 40/40 | 40 | 40 |

| Résistance à la chaleur à +600 degrés, h | 5 | 3 | 3/3 | — | 3 |

| Résistance au brouillard salin, h | 96 | 96 | 100/100 | 96 | 100 |

| Points d'adhérence | 1 | 1 | 2/1 | 1 | 2 |

| Consommation pour 1 carré. m à des températures jusqu'à +600 degrés, g / sq. m | 130-150 | 130-150 | 130-150 | 130-150 | 130-150 |

| Consommation pour 1 carré. m à des températures allant jusqu'à +150 degrés, g / sq. m | 150-180 | 150-180 | 150-180 | 130-150 | 130-150 |

L'aspect du film de tout émail doit être lisse, uniforme, mat ou semi-brillant. Lorsqu'il est exposé à des températures variables (-60 ... + 600 degrés), le film doit être exempt de pelage, de fissuration.

au contenu ↑Préparation de surface

Pour toutes les peintures décrites, il existe une instruction générale pour la préparation préliminaire des surfaces. Pour améliorer l'adhérence à la base, les mesures préparatoires suivantes sont prises:

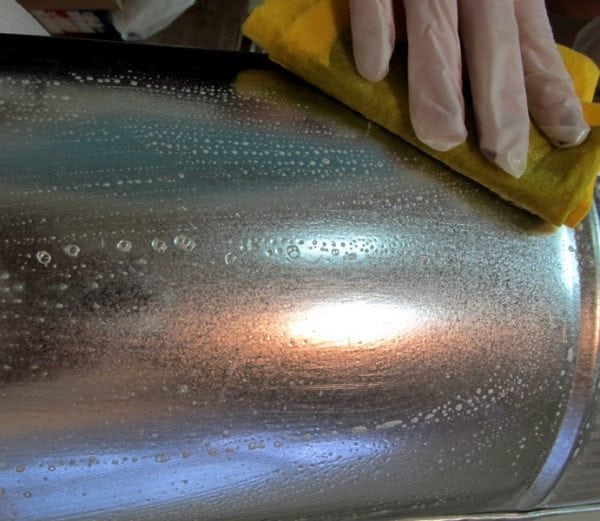

- nettoyer le produit peint de la saleté, de la poussière, des sels, de la graisse et d'autres polluants;

- enlever toute la rouille disponible, ainsi que la peinture qui adhère mal à la surface (toutes ou sections individuelles);

- purification au degré de St3, SA2-2,5 selon les normes;

- Avant de peindre les travaux, dégraisser la base avec du solvant ou du xylène, commencer à peindre au plus tard 6 heures dans un espace ouvert et en une journée dans un espace clos.

La condition principale pour un résultat qualitatif est la présence d'une base complètement sèche et propre, puis le matériau reposera à plat, aura une bonne adhérence.

au contenu ↑Préparation du matériel

Les émaux KO-8104, KO-8111, KO-868, KO-870 sont préparés selon les mêmes règles. Avant utilisation, le matériau doit être soigneusement mélangé afin d'obtenir une uniformité et d'éliminer les sédiments. Après qu'ils ne commencent pas à tacher pendant 10 minutes supplémentaires - cela est nécessaire pour la libération de bulles d'air. Avant le travail, effectuez les mesures de contrôle, les indicateurs doivent être les suivants:

- viscosité lors de la pulvérisation pneumatique - 17-25 s;

- viscosité de pulvérisation sans air - 30-45 s;

- viscosité pour application au pinceau, au rouleau - 25-35 s.

L'indicateur est mesuré avec un viscosimètre VZ-4 avec une buse de 4 mm, tandis que la température est proche de la température ambiante (+20 degrés). Si la viscosité est dépassée, l'émail est dilué avec du xylène, de l'orthoxylène, mais pas plus de 30%. Lorsque vous devez faire une pause dans la peinture, le récipient en émail est bien fermé. Après avoir remué le matériau à nouveau et incubé pendant 10 minutes.

au contenu ↑La peinture KO-8101 est préparée de la même manière, la différence ne concerne que l'indice de viscosité de travail lors de la pulvérisation pneumatique. Elle devrait être de 15-17 s dans les mêmes conditions initiales. Pour la dilution, du xylène ou un solvant est utilisé.

Teinture

Pour les émaux KO-8104, KO-8111, KO-868, KO-870, le processus de coloration est effectué comme suit. L'application se fait en 2 couches avec un rouleau, une brosse, un spray pneumatique, un spray sans air. Il peut être appliqué dans un champ électrostatique. Conditions de travail:

- humidité - jusqu'à 80%;

- température - de -30 à +40 degrés;

- lorsque vous travaillez dans des conditions froides, il est important de s'assurer que la température de surface est d'au moins 3 degrés au-dessus du point de rosée (cela est nécessaire pour éviter l'apparition de croûtes de glace, de givre);

- la distance de la buse du pulvérisateur et de la base pendant la pulvérisation pneumatique est de 20-30 cm, la pression est de 1,5-2,5 kgf / sq. cm, le diamètre de la buse est de 1,8-2,5 mm.

Sur les endroits difficiles d'accès, les coutures, les bords, l'émail est appliqué au pinceau. Les surfaces métalliques sont peintes sur 2-3 couches (croix), séchant chaque couche pendant 30-120 minutes (le temps exact dépend de la température, la base est vérifiée "sur bâton"). Si les températures sont négatives, le temps peut augmenter de 2 à 3 fois. Les surfaces en béton, ciment et plâtre sont peintes en 3 couches.

Le séchage du revêtement final se fait pendant au moins une journée à une température de +20 degrés, le durcissement final est observé lors de l'utilisation des produits. Il est possible de faire un séchage à chaud - d'abord résister aux surfaces à température ambiante pendant une demi-heure, puis augmenter la température de 3,5 degrés / minute, et ainsi de suite pendant une heure. Si vous avez l'intention d'utiliser le produit sous l'influence d'huiles, d'essence, de solutions salines ou d'autres substances, vous devez effectuer un séchage à chaud pendant 15 à 20 minutes à 250 à 400 degrés. L'épaisseur du revêtement fini est généralement de 40 à 50 microns. Le nombre de couches est déterminé par la méthode d'application et l'épaisseur totale du revêtement. Il est possible de démarrer les travaux, de transporter les produits après peinture, après 3 jours.

au contenu ↑L'émail KO-8101 présente quelques différences dans le processus de séchage. À une température de +20 degrés, les revêtements ne doivent être séchés que 2 heures, et non 24 heures, comme c'est le cas avec d'autres moyens. Un durcissement complet se produit pendant le fonctionnement des produits pendant le chauffage. La technique de séchage à chaud est similaire.

La sécurité

Lorsque vous travaillez avec une peinture, des précautions de sécurité doivent être respectées. Les matériaux sont toxiques car ils contiennent des solvants. Ces derniers appartiennent à la 3ème classe de danger, dans la zone de travail des MPC pour eux - 150/50 mg / mètre cube. m. Il est préférable de tacher les produits dans les zones ouvertes et de s’assurer qu’ils sont bien ventilés. Les mains doivent être protégées avec des pâtes ou des gants spéciaux, un respirateur doit être porté sur le visage.

Ne pas travailler dans des fosses, des puits ou des pièces fermées à moins qu'une ventilation n'y soit installée et qu'aucun équipement de protection individuelle ne soit disponible. Dans de telles conditions, un masque à gaz doit être utilisé. Les solvants provoquent également un risque élevé d'incendie des émaux, il ne doit donc pas y avoir de sources de chaleur et d'incendie dans la zone de travail. En cas d'incendie, l'extinction s'effectue à l'aide de mousse, de sable, d'eau finement pulvérisée.

au contenu ↑

Conditions de stockage

Les émaux KO-8104, KO-8111, KO-868, KO-870 sont stockés dans un récipient fermé, à l'abri du soleil, à l'abri de la chaleur et de l'humidité à -50 ... + 40 degrés. Pour l'émail KO-8101, les conditions sont similaires, mais la température est de -35 ... + 40 degrés.