Le contreplaqué, comme de nombreux autres matériaux, peut être du mastic. Cependant, il est important de choisir le bon mélange de mastic. Le mastic pour contreplaqué devrait avoir des qualités spéciales, dont les plus importantes sont les propriétés hydrofuges. Cet article discutera des caractéristiques du traitement du contreplaqué et du choix de la bonne composition à ces fins.

- Propriétés du contreplaqué

- Objectifs de mastic

- Variétés de mélanges

- Imprégnation avec de l'huile de séchage ou du PVA

- Amorçage

- Masticage

Propriétés du contreplaqué

La classification du contreplaqué implique la séparation des grades, des caractéristiques mécaniques, de l'élasticité et de la résistance à l'humidité. Une lettre de marquage du matériau est développée, qui indique nécessairement le type de colle utilisée pour l'imprégnation et la fixation du placage dans la fabrication du produit.

Caractéristiques du contreplaqué:

- En Fédération de Russie, les normes prévoient la fabrication de contreplaqué dans les tailles suivantes (en millimètres): 1525x1525, 1220x2440, 2440x1220, 1250x2500, 2500x1250, 1500x3000, 3000x1500, 1525x3050 et 3050x1525. L'épaisseur des feuilles de contreplaqué peut varier entre 3 et 30 millimètres.

- Pour la production de contreplaqué, le bouleau ou le bois de conifère (pin, épicéa, mélèze) est utilisé. Le placage est collé perpendiculairement à la disposition des fibres de bois.

- Chaque type de produit se voit attribuer un marquage spécifique: FSF, FBA, FSF-TV, FB, FC, BS et BV.

- Les grades suivants conviennent au masticage: FSF, FSF-TV, FC, FB et BS. Le fait est que ces produits se caractérisent par une résistance accrue à l'humidité, qui est une condition indispensable pour la sélection de matériaux adaptés au masticage.

- Le contreplaqué est également classé par degré de transformation. Des variétés laminées et non laminées sont disponibles. Les produits polis d'un côté sont marqués comme Ш1. Le meulage double face se reflète dans le marquage Ш2. Si la plaque n'a pas du tout été polie, elle est marquée NS. De toutes les variétés répertoriées, le contreplaqué non laminé et non poli convient le mieux au masticage.

Objectifs de mastic

Les structures en contreplaqué sont souvent utilisées pour niveler différents types de surfaces pendant les travaux de réparation. L'installation de feuilles de contreplaqué est effectuée sur le sol, les murs et le plafond. Cependant, sans procédures supplémentaires, les coutures entre les feuilles de bout en bout ne semblent pas très attrayantes et la surface du matériau lui-même n'est même pas suffisante pour poser du linoléum sur le dessus ou coller le papier peint. C'est un mastic qui vous permet de créer une surface parfaitement plane et de masquer les défauts entre les panneaux.

Il semblerait que le masticage soit une solution évidente. Cependant, de nombreux maîtres se demandent: est-il possible de mastic contreplaqué, parce que nous parlons de bois? Le fait est que de tels doutes ont une base, car l'humidité provoque la pourriture du bois, le développement de moisissures et de champignons sur celui-ci, ce qui conduit progressivement à la destruction du matériau.

Il existe un moyen de sortir si ce n'est pas le premier mastic qui est utilisé qui est utilisé pour la transformation, mais un spécial - fabriqué en tenant compte des caractéristiques du bois. Avec l'aide de telles compositions, vous pouvez éliminer tous les problèmes inhérents aux feuilles de contreplaqué et en même temps ne pas endommager le matériau. Le mastic contient des agents de protection contre l'humidité, ce qui permet de produire des mélanges même à base d'eau. De plus, grâce à l'ajout d'un antiseptique, le mastic est également capable de résister au développement de champignons et de moisissures.

au contenu ↑Variétés de mélanges

Pour le bon choix de composition de mastic est important pour un certain nombre de facteurs. Les exigences de surface avant le tapissage diffèrent des exigences avant la peinture, car dans ce dernier cas, la composition devrait avoir un effet plus délicat sur la surface. De plus, il est nécessaire de prendre en compte l'humidité de la pièce et les changements de température (par exemple, le mastic de ciment ne tolère pas les changements brusques de température).

Les mastics sont vendus dans l'un des deux États suivants:

- poudreux;

- sous forme finie (solution visqueuse).

Le plus souvent, des mastics secs sont utilisés pour traiter le contreplaqué. Ces compositions sont plus commodes à transporter et leur consistance peut être ajustée pendant le pétrissage au degré de viscosité souhaité. Les mélanges secs sont conditionnés dans des sacs de différentes capacités.

Des solutions prêtes à l'emploi sont également produites. La base de ces mélanges est une variété de dispersions, ainsi que des polymères sous forme de latex ou de silicone. Les matériaux polymères présentent un certain nombre d'avantages importants, qui seront décrits plus en détail ci-dessous. Le principal avantage des formulations finies est précisément leur parfaite préparation, car il n'y a pas besoin de temps et de travail pour préparer le mélange. L'inconvénient des solutions toutes faites est un coût significativement plus élevé par rapport aux poudres.

Répondant à la question de savoir comment mastic contreplaqué, il faut dire que les principales différences entre les différents mastic sont dans le matériau de base.

Pour masticer le contreplaqué, des mélanges à base des composants suivants peuvent être utilisés:

- le gypse;

- les polymères;

- ciment;

- de la colle.

Ci-dessous, nous en dirons un peu plus sur les différents types de mastic:

- Les mélanges de gypse se caractérisent par la simplicité de leur composition et l'absence de retrait. Cependant, les mastics de ce type ne sont pas suffisamment flexibles, ce qui entraîne un risque de fissuration au niveau des joints en raison d'une fixation insuffisamment fiable des feuilles de contreplaqué. Les inconvénients du mastic de gypse peuvent également inclure un coût assez élevé et un mariage souvent trouvé.

- Les mélanges de ciment se caractérisent par une résistance à l'humidité suffisamment élevée. Un inconvénient important du ciment est sa tendance au retrait et son manque d'élasticité. Des qualités négatives particulièrement explicitement énumérées se manifestent lors de la chaleur et de fortes chutes de température.

- Les mastics à base de polymère sont les plus appropriés pour travailler avec du bois. Les compositions de polymères sont très résistantes à l'humidité, et donc le contreplaqué traité avec de telles charges peut être utilisé même dans des pièces humides. Les polymères ne rétrécissent pas, ont l'élasticité, la résistance aux vibrations et aux contraintes mécaniques les plus élevées. Tous les mastics polymères sont vendus uniquement sous forme finie (emballés dans des conteneurs pesant de 3 à 20 kilogrammes). Il existe deux types de compositions polymères: à base d'acrylique (silicone) et de latex. Les mastics de ce groupe sont également divisés par champ d'application: pour la décoration intérieure et pour le traitement des façades. Le seul inconvénient important de l'utilisation de compositions polymères est le coût élevé de leur acquisition.

- Mastic de colle - le résultat d'une production artisanale à la maison. Une telle composition est préparée en mélangeant dans une certaine proportion de colle PVA avec de la poussière de bois hachée. Les composés adhésifs se caractérisent par une résistance à l'humidité et une élasticité élevées. L'avantage de l'auto-fabrication est la capacité d'apporter la solution à la consistance souhaitée. De plus, le coût de cette composition est nettement inférieur à celui de la production en usine de mastic.

Imprégnation avec de l'huile de séchage ou du PVA

Avant de poser du linoléum sur du contreplaqué, il est recommandé d'améliorer à l'avance les propriétés de base. Le mastic de contreplaqué sous linoléum est réalisé en imprégnant le matériau d'huile de lin ou de PVA. Le processus d'imprégnation nécessite un certain temps (généralement plusieurs jours), car la technologie permet le séchage complet de toutes les couches imprégnées séquentiellement les unes après les autres. De plus, le séchage n'est en aucun cas forcé et se produit dans des conditions naturelles.

Faites attention! Le PVA est appliqué au contreplaqué sans accélération forcée.

Lorsque le contreplaqué est saturé de PVA et séché, c'est au tour d'un antiseptique dont le traitement permet d'éviter le développement de champignons et de moisissures. De plus, le matériau est recouvert de vernis acrylique.

Une autre option pour renforcer le contreplaqué avant le masticage et la pose du linoléum est d'imprégner le placage avec de l'huile de séchage chauffée. À l'aide d'un bain-marie, l'huile de séchage est chauffée à 50-60 degrés Celsius (en aucun cas la température ne doit être dépassée). De l'huile de séchage chauffée est appliquée sur la surface du matériau avec un rouleau ou une brosse. De plus, le contreplaqué sèche à 200 degrés au-dessus de zéro ou sous l'influence d'un sèche-cheveux de bâtiment. La procédure est répétée encore et encore - tant que le contreplaqué conserve la capacité d'absorber l'huile de séchage. L'imprégnation peut être arrêtée dès que de grosses gouttes d'huile de séchage commencent à s'attarder sur le contreplaqué.

Faites attention! Lors de l'imprégnation, une attention particulière doit être portée aux extrémités des feuilles, car ce sont précisément ces endroits qui sont les plus vulnérables aux influences extérieures.

au contenu ↑Amorçage

Lorsque le contreplaqué est posé sur le sol, il doit être apprêté. Contrairement aux imprégnations décrites ci-dessus, qui visent à protéger contre la pourriture, l'apprêt est considéré comme un moyen d'améliorer la qualité du mastic. Le fait est que l'apprêt peut améliorer la qualité d'adhérence de la surface (l'adhérence est la capacité d'adhérer à des matériaux différents). De plus, l'apprêt forme une barrière protectrice contre la pénétration trop profonde des compositions de peinture et de vernis dans la structure en bois.

Faites attention! Le masticage n'est autorisé qu'après que l'apprêt a complètement séché.

Comme dans le cas des mastics, des apprêts spécialisés sont utilisés pour l'apprêt, conçus spécifiquement pour la transformation du bois. Une caractéristique de ces formulations est la présence en elles de composants spéciaux, y compris des antiseptiques.

Donc, avant de masticer le contreplaqué, il doit être apprêté. Auparavant, le matériau était nettoyé de la poussière, de la saleté, des taches d'huile et de tout autre contaminant. Il est possible d'appliquer la terre uniquement sur un placage naturel pur.

Ensuite, un apprêt est appliqué sur le contreplaqué, pour lequel vous pouvez utiliser une brosse ou un rouleau. Après cela, laissez la surface sécher. Le temps de séchage dépend de l'humidité et de la température ambiante. En moyenne, le séchage prendra entre 3 et 6 heures.

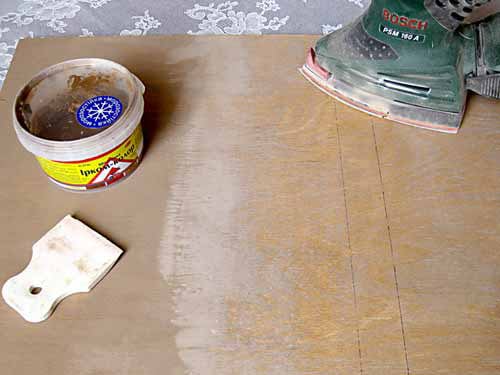

au contenu ↑Masticage

L'application du mastic sur le contreplaqué s'effectue selon le même principe que sur le béton ou la brique. Comme outil, vous aurez besoin d'une spatule, d'une règle et d'une malka. Une attention particulière doit être portée aux joints (le Fugenfüller est utilisé à cet effet). L'épaisseur normale de la couche de mastic est de 2 à 3 millimètres.

Si de petits grains restent sur le revêtement après la fin du mastic, ils doivent être enlevés avec du papier de verre dès que la surface sèche. Cependant, ce développement d'événements peut être évité si la solution est préalablement tamisée à travers un tamis fin ou du nylon. Une fois la surface complètement sèche, vous pouvez poursuivre les travaux de finition.

Le masticage avec du contreplaqué n'est pas très différent du traitement d'autres matériaux. Cependant, il faut se rappeler que tout bois est vulnérable à l'humidité, et a donc besoin de mesures de protection, que nous avons décrites dans notre article.