L'anodisation de l'aluminium (oxydation anodique) est le processus par lequel un revêtement d'oxyde se forme à la surface d'un métal. La tâche principale du revêtement d'oxyde est de protéger la surface de l'aluminium de l'oxydation résultant de l'interaction de ce métal avec l'air. L'anodisation est destinée non pas à détruire le film formé lors de l'oxydation (il remplit une fonction protectrice), mais à le rendre plus durable. À cet égard, l'anodisation est similaire à une méthode telle que le brunissage par oxydation.

- Technologie d'anodisation

- Processus préparatoire

- Traitement chimique

- Fixation

- Autres méthodes d'anodisation

- Accueil Anodisation

- Préparation de la solution

- Anodisation

La technologie d'oxydation anodique est utilisée pour renforcer non seulement l'aluminium et ses alliages, mais aussi d'autres métaux. Par exemple, des revêtements d'oxyde sont utilisés pour protéger le titane et le magnésium.

En plus de renforcer la couche de surface, l'anodisation a les objectifs suivants:

- lissage de divers défauts de surface (éclats, rayures, etc.);

- améliorer les qualités adhésives du matériau (la peinture adhère beaucoup mieux à un film d'oxyde qu'au métal nu);

- améliorer l'apparence du métal;

- donnant au métal divers effets décoratifs (par exemple, vous pouvez créer une imitation d'or, d'argent, de perles).

Technologie d'anodisation

Le processus d'anodisation peut être divisé en trois parties:

- processus préparatoire;

- traitement chimique;

- fixation.

Processus préparatoire

À ce stade, le profilé en aluminium est soumis à un traitement mécanique et électrochimique. L'usinage désigne le nettoyage du métal, son meulage et son dégraissage. Ensuite, le produit est d'abord placé dans une solution alcaline pour la gravure, puis transféré à l'acide pour clarification. La préparation est terminée en rinçant la surface. De plus, le lavage est effectué plusieurs fois pour éliminer complètement les substances acides du métal.

Traitement chimique

L'oxydation chimique de l'aluminium est le traitement du métal dans un électrolyte. Des solutions de divers acides (sulfurique, chromique, oxalique, sulfosalicylique) sont utilisées comme électrolytes. Parfois, du sel ou de l'acide organique est ajouté aux solutions.

L'électrolyte le plus courant est l'acide sulfurique. Et pourtant, cet électrolyte n'est pas utilisé pour le traitement de produits de forme complexe, sur lesquels se trouvent de petits trous ou lacunes. Dans de tels cas, l'acide chromique est préféré. Mais l'acide oxalique peut améliorer considérablement les revêtements isolants multicolores.

La qualité du processus dépend de plusieurs composants, dont la concentration, la température et la densité de courant. Les températures élevées accélèrent l'anodisation. De plus, le film est formé doux et hautement poreux. Si un revêtement dur est requis, une température plus basse est appliquée.

L'oxydation chimique de l'aluminium peut être effectuée à des températures de zéro à plus 50 degrés Celsius. La densité de courant peut varier de 1 à 3 ampères par décimètre carré. La concentration en électrolyte peut être comprise entre 10 et 20%.

au contenu ↑Fixation

Après oxydation, le métal ressemble à une surface poreuse (même en mode froid). Pour que la surface soit suffisamment solide, ces pores doivent être fermés. Cela se fait de trois manières:

- tremper le produit dans de l'eau douce chaude;

- traitement à la vapeur;

- le placement du métal dans la soi-disant "solution froide".

Faites attention! Si le produit sera peint, le processus de fixation n'est pas nécessaire, car le matériau de peinture remplira naturellement les pores existants.

Il existe trois types d'équipements d'oxydation de l'aluminium:

- principal (bains);

- service (sécurité d'emploi);

- auxiliaire (fourniture de produits au bain, préparation, stockage, etc.).

Autres méthodes d'anodisation

En plus de la méthode classique décrite ci-dessus, l'anodisation solide, microarc et couleur peut également être utilisée. Ces méthodes de traitement des métaux seront brièvement décrites ci-dessous.

La tâche de l'anodisation solide est d'obtenir un microfilm particulièrement durable. La technique est largement utilisée dans la fabrication d'avions, l'automobile et la construction. Une caractéristique de la technologie est que non pas un, mais plusieurs électrolytes sont impliqués à la fois. Par exemple, les acides oxalique, sulfurique, citrique, tartrique et borique peuvent être utilisés dans un seul processus. Pendant l'anodisation, la densité de courant augmente progressivement et, en raison des changements structurels dans les cellules, le film acquiert une résistance accrue.

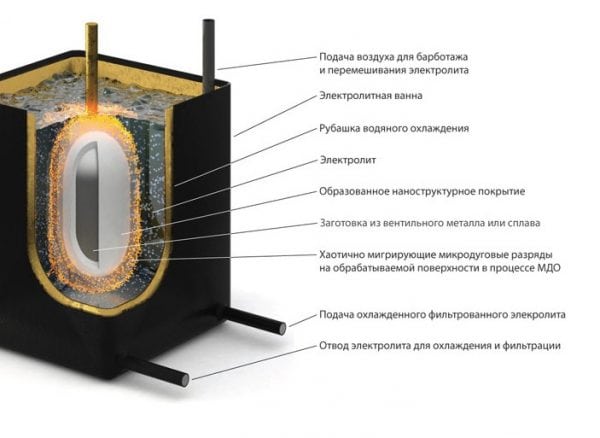

L'oxydation par microarc est un processus électrochimique dans lequel la surface de l'aluminium est oxydée, et en même temps, des charges électriques se produisent entre l'anode et l'électrolyte. La technique permet d'obtenir des revêtements de très haute qualité avec un haut niveau de résistance à l'usure et d'adhérence.

Une autre façon d'anodiser est la couleur. Comme son nom l'indique, la tâche principale du processus est de changer la couleur de la pièce.

Il existe quatre façons de colorer l'anodisation:

- Coloration par adsorption. Elle est réalisée en plongeant le produit dans un bain d'électrolyte. Il est également possible d'immerger la pièce dans une solution avec une matière colorante chauffée à une température prédéterminée.

- Coloration électrolytique (un autre nom est anodisation noire). Un film incolore est d'abord obtenu, puis le métal est plongé dans une solution saline acide. À la sortie, la couleur du produit peut varier du noir à une teinte bronze pâle. Les tons noirs d'aluminium sont particulièrement demandés dans l'industrie de la construction.

- Taches d'interférence. La technologie est similaire à la coloration électrolytique, mais en créant une couche réfléchissante spéciale, les nuances de couleur sont beaucoup plus diverses.

- Coloration intégrale. La technologie consiste à mélanger l'électrolyte avec des sels organiques.

au contenu ↑

Accueil Anodisation

L'auto-anodisation est presque toujours réalisée par la méthode froide. La plupart des entreprises fournissant des services similaires adhèrent à la même technologie. La technique du froid est appelée en raison du fait que dans le processus de création d'un film, il n'y a pas besoin de températures élevées: la plage de température de travail varie entre -10 et +10 degrés Celsius.

Avantages de l'anodisation à froid:

- La couche de surface est assez épaisse du fait que la croissance et la dissolution du film d'oxyde de ses côtés extérieur et intérieur sont différentes.

- Le film sort très durable.

- Le métal traité est très résistant à la corrosion.

Le seul inconvénient de la technique est la difficulté de peindre davantage le métal avec des matériaux à base de matière organique. Cependant, le métal, quelles que soient ses caractéristiques, obtient en tout cas une couleur naturelle. La couleur peut varier de l'olive au noir ou grisâtre.

Pour le travail, vous aurez besoin des éléments suivants:

- baignoires (récipients en aluminium pour l'anodisation, ainsi qu'une paire de verre ou de plastique - pour la fabrication de solutions);

- fils de connexion en aluminium;

- Source de tension 12 volts;

- rhéostat;

- ampèremètre.

Préparation de la solution

Comme mentionné ci-dessus, l'électrolyte principal pour l'anodisation est l'acide sulfurique. Cependant, en dehors de l'usine de fabrication, l'utilisation d'un tel électrolyte est dangereuse. Par conséquent, à la maison, le soda est généralement utilisé.

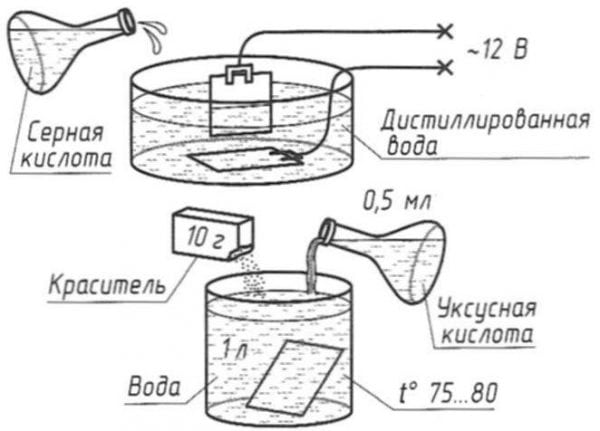

Préparation de la solution:

- Nous préparons 2 solutions - soude et chlorhydrique. Les composants sont versés dans des récipients avec de l'eau chaude distillée dans un rapport de 1 à 9.

- Bien mélanger la solution et laisser infuser.

- Égoutter la solution dans un autre récipient afin que le précipité de soude n'y arrive pas. Le résultat de l'anodisation dépend dans une large mesure de la pureté de la solution.

Anodisation

Tout d'abord, vous devez préparer la pièce. La tâche du processus préparatoire est de nettoyer, meuler et dégraisser la surface avant l'anodisation. Si le produit ne supprime pas les défauts visibles, le film résultant ne pourra pas les masquer, car son épaisseur ne dépasse pas 1/20 mm. Juste avant l'anodisation, mélangez les deux solutions dans un bol.

Le réservoir d'anodisation doit être suffisamment grand pour que la pièce puisse y être complètement immergée. De plus, la pièce doit être fixée de manière à ne pas toucher le fond de la vaisselle. Pour ce faire, vous pouvez utiliser le rack ou toute autre option - à votre discrétion. Vous devez également examiner attentivement la question de la fixation de la pièce, car après l'anodisation dans les lieux de fixation, il y aura des traces.

L'alimentation est fournie pendant au moins 30 minutes. La nécessité de terminer l'anodisation est indiquée par un changement de couleur de la pièce. Lorsque la pièce est prête, coupez la tension et retirez le métal du bain.

Après le retrait, rincez abondamment la pièce. Pour assurer un résultat de haute qualité, mettez le métal dans une solution de manganèse pendant 15 minutes. Ensuite, nous rincons la pièce d'abord à l'eau tiède puis à l'eau froide. Ensuite, séchez le métal. Si la technologie n'est pas rompue, le produit acquiert un ton gris clair. Le travail effectué qualitativement est indiqué par une couleur de surface uniforme, l'absence de stries et de taches.

La dernière étape de l'anodisation est la fixation du film. Il est nécessaire de fermer les pores microscopiques présents dans le film pelliculaire. Pour ce faire, mettez le métal dans un récipient avec de l'eau distillée et faites bouillir pendant une demi-heure.

Si vous le souhaitez, une surface métallique peut également être peinte ou vernie. La couche de peinture est appliquée par immersion.

Ainsi, l'anodisation de l'aluminium peut être réalisée de différentes manières. Cependant, seul le traitement à froid des métaux avec des solutions de soude et de solution saline est disponible à la maison. Il convient également de noter que, sous réserve des exigences technologiques, quel que soit le type de solution, il n'y a pas de différence significative dans la qualité des surfaces obtenues.