Le dépôt de métaux et de leurs oxydes sur le verre permet d'améliorer la qualité du verre et lui confère quelques propriétés utiles supplémentaires. Beaucoup d'entre nous ont sûrement remarqué des miroirs «à sens unique» dans les films. Avec leur aide, ceux qui sont à l'extérieur de la pièce peuvent observer ceux qui sont à l'intérieur. Ces derniers, à leur tour, ne voient pas ceux qui sont à l'extérieur, et ne peuvent voir leur reflet que dans un tel verre. De telles lunettes existent en réalité et sont le plus souvent utilisées non pas pour l'espionnage, mais pour protéger divers objets des regards indiscrets, et la pulvérisation miroir est utilisée pour leur fabrication.

Technologie de pulvérisation

Le principe de fonctionnement de cet effet repose sur le fait qu'une pièce sombre est très difficile à considérer sur un fond de réflexion plus lumineuse. À ce jour, il n'y a pas de miroirs translucides qui auraient la capacité de transmettre la lumière dans un sens et de ne pas passer dans l'autre.

Pour fabriquer ce verre, les gens ont commencé à utiliser des méthodes spéciales pour créer des produits à effet unilatéral. Ainsi, les miroirs ordinaires sont des verres, sur la surface arrière desquels un revêtement réfléchissant très dense et épais est appliqué. Les miroirs à transparence unilatérale sont fabriqués par analogie, mais une couche de revêtement plus mince et plus transmettant la lumière est utilisée.

Comme alternative, aujourd'hui, on utilise souvent un film miroir, qui est appliqué sur la surface du produit. Un tel film miroir peut être facilement appliqué sur un produit déjà fini.

Il existe deux méthodes principales de pulvérisation:

- méthode pyrolytique (réalisée au stade de la fabrication);

- pulvérisation sous vide (appliquée aux produits finis à l'aide d'un équipement spécial).

À ce jour, il existe plusieurs variétés de dépôt sous vide, les plus populaires, parmi lesquelles:

- magnétron à grande vitesse;

- plasma ionique.

Pulvérisation magnétron

Ce type de traitement implique l'application de divers types de métaux et de leurs composés à la surface du verre en utilisant la méthode de pulvérisation magnétron. Les produits sont transformés dans des espaces confinés. Un tel traitement est effectué au niveau moléculaire, de sorte que les produits reçoivent des caractéristiques de qualité et de performance élevées.

Pour obtenir l'effet souhaité, des gaz de différents types sont souvent utilisés - oxygène, azote ou argon. Au cours de la réaction, des couches métalliques se forment à la surface du produit. Cela permet de produire du verre avec diverses caractéristiques souhaitées.

Les verres dont la teinture a été réalisée à l'aide de la technologie de pulvérisation magnétron présentent un certain nombre d'avantages:

- excellentes caractéristiques réfléchissantes;

- excellentes caractéristiques de réflexion de la chaleur;

- en raison de la capacité de simuler l'épaisseur de la couche de métal appliquée, les fabricants peuvent produire du verre avec les caractéristiques nécessaires de réflexion et de transmission de la lumière;

- Ce type de revêtement peut même être utilisé pour le traitement du verre à motifs.

- coût relativement faible et abordable.

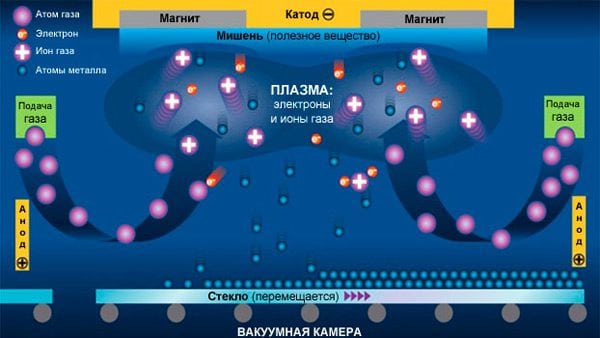

Projection plasma ionique

Pour appliquer la pulvérisation ion-plasma, il est nécessaire de placer le produit sous vide.Dans un espace clos, il y a un gaz inerte, des cathodes à charge négative et un revêtement métallique, une anode chargée positivement et également un roulement à triple insert.

La couche de pulvérisation pendant le traitement est appliquée avec précision sur le roulement. La méthode plasma permet d'appliquer à la surface des produits des alliages d'une grande variété de métaux, ainsi que leurs composés tels que le titane, l'argent, l'aluminium, le nickel, le chrome, etc.

La qualité des revêtements appliqués dépendra toujours directement de la qualité de la surface. Dans un tel cas, même des moments tels que la rugosité ou la texture de la pièce, la qualité de préparation de la surface elle-même et la culture de production sont pris en compte. On peut noter que les exigences assez strictes pour la préparation de la surface, ainsi que le coût de l'équipement utilisé, peuvent être appelés un facteur contraignant qui affecte la distribution de cette méthode.

Une attention particulière doit être portée au verre saphir. Dans l'industrie horlogère, cette technologie est souvent utilisée pour créer des cadrans. Le verre minéral est utilisé comme matériau de production, qui, à son tour, est artificiellement développé à partir de cristaux d'oxyde de silicium.

Pour les amateurs de verre particulièrement résistant, les artisans suisses ont appris à créer du verre même à partir de saphirs artificiels. Ces produits se caractérisent par une résistance élevée et un coût non moins élevé. La solution entre résistance et coût a été trouvée après l'invention du verre de type minéral, sur lequel un dépôt de saphir a été appliqué. Ce type de pulvérisation a la force du saphir et le coût du minéral conventionnel. Le seul inconvénient est la période d'abrasion rapide.

Les technologies permettent d'appliquer sur la surface du verre des teintures teintées, à faible émission et autonettoyantes, qui peuvent avoir l'efficacité d'un degré donné.

Les revêtements contenant des oxydes sont plus durables que les revêtements métalliques. Ils sont plus résistants aux influences extérieures et se distinguent par leur affinité chimique avec le verre.

Bonjour Est-il possible de vaporiser sur des pierres à facettes pour changer de couleur?

Et comment enlever le revêtement protecteur sur le verre (il est maintenant bleu / miroir, vous devez le rendre transparent)