Les soudures sont responsables de l'intégrité de la structure métallique. En particulier, la connexion doit être suffisamment solide, résistante à la rouille et à l'humidité. Les soudures sont conçues pour relever ces défis.

- Méthodes de traitement

- Traitement thermique

- Équipement de traitement thermique

- Méthodes de traitement thermique

- Usinage

- Traitement chimique

Méthodes de traitement

Il existe trois méthodes de protection des joints soudés:

- Traitement thermique. Grâce à cette méthode, il est possible d'éliminer les contraintes résiduelles dans le matériau résultant des opérations de soudage. Le traitement thermique est effectué selon l'une des deux technologies: locale, lorsque seule la connexion elle-même est chauffée ou refroidie, ou générale - toute la pièce est soumise à un traitement thermique.

- Usinage. Dans ce cas, la tâche consiste à éliminer les scories résiduelles et à vérifier la fiabilité de la connexion. Un exemple typique d'usinage consiste à taper une couture avec un marteau ou à la dénuder. Si le laitier n'est pas enlevé, une corrosion peut se développer.

- Traitement chimique. L'application de revêtements protecteurs sur le composé est l'un des moyens de gérer les processus de corrosion. L'option de protection chimique la plus abordable consiste à traiter la couture avec un apprêt et un vernis et une peinture.

Ci-dessous, nous nous attardons plus en détail sur les technologies de protection des soudures.

au contenu ↑Traitement thermique

En plus de réduire les contraintes résiduelles du métal, le traitement thermique vous permet d'atteindre les objectifs suivants:

- rendre la structure de la couture et des zones affectées par la chaleur plus adaptée à l'influence de facteurs externes;

- optimiser les propriétés physiques et opérationnelles du matériau, notamment augmenter la résistance à la rouille, à la chaleur, etc.

Le traitement thermique des joints soudés consiste à chauffer pendant un certain temps le joint soudé ou tout le métal à une température donnée. Ensuite, il y a le refroidissement artificiel, qui est également effectué selon un scénario spécifique.

au contenu ↑Équipement de traitement thermique

Quatre types d'équipements technologiques peuvent être utilisés pour le traitement thermique des joints:

- Dispositifs à induction. Le chauffage par induction est souvent utilisé pendant la tuyauterie. L'essence de cette méthode est l'utilisation d'inducteurs en cuivre, y compris un câble en cuivre multicœur avec refroidissement par air. Lors du montage de l'inductance dans le tuyau, la distance entre le tuyau et l'inductance doit être prise en compte. Règle générale: plus l'écart entre les objets est important, plus la puissance de l'équipement utilisée est mauvaise.

- Résistances flexibles à résistance. Cette méthode est considérée comme l'une des méthodes les plus pratiques et les plus abordables pour le traitement des soudures.

- Fours à moufle. Lorsque vous travaillez avec ce type d'équipement, une attention particulière doit être accordée à l'uniformité de chauffage du joint, qui est obtenue par l'installation décentrée de la pièce dans le four.

- Chauffage au gaz. Lors du chauffage à flamme de gaz, le soudage et des brûleurs à gaz à plusieurs flammes sont utilisés. Les appareils de chauffage au gaz émettent de l'énergie thermique résultant de la combustion d'un mélange de gaz combustible avec de l'oxygène.

L'équipement de chauffage est sélectionné en fonction des conditions d'installation, de la disponibilité de l'un ou l'autre type d'appareil et d'autres circonstances.Les équipements de chauffage doivent répondre à certaines exigences: s'ancrer clairement avec des soudures, avoir une masse pas trop grande et assurer un chauffage uniforme du joint en largeur et en longueur.

Pour réduire les pertes de chaleur, toutes sortes d'isolants thermiques sont utilisés dans le traitement thermique des joints soudés.

L'isolation thermique doit être résistante à la chaleur avec une faible conductivité thermique, solide, mais en même temps flexible, résistante à l'usure et sûre en fonctionnement.

au contenu ↑Méthodes de traitement thermique

Plusieurs méthodes de traitement thermique des joints soudés sont connues:

- Préchauffage. Il est utilisé à la fois avant le soudage et au moment du soudage des pièces. Ce type de traitement thermique est utilisé dans le soudage de structures en acier à faible teneur en carbone. Le métal se réchauffe jusqu'à 150-200 degrés Celsius.

- Hautes vacances. La technique consiste à chauffer le matériau à 650-750 degrés Celsius (l'indicateur de température spécifique dépend de la nuance de l'acier). La température est maintenue pendant 5 heures. La technologie vous permet de réduire les contraintes de 80%, ainsi que d'augmenter la résistance du matériau aux contraintes mécaniques et d'augmenter son élasticité.

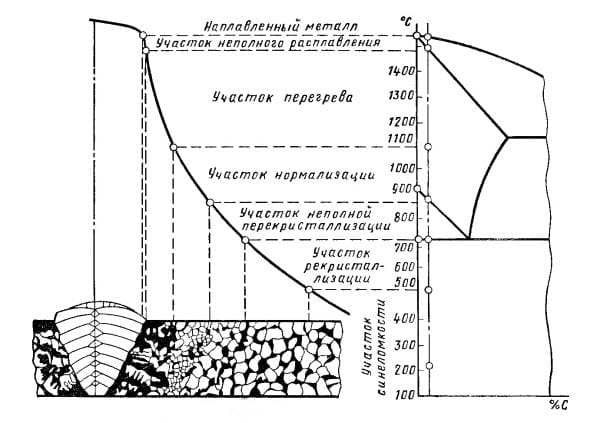

- Normalisation Appliqué aux nuances d'acier au carbone et faiblement allié. Un traitement thermique similaire du composé est effectué à des températures de 950 degrés Celsius. A la fin du chauffage, l'exposition et le refroidissement sont effectués dans les conditions ambiantes. La normalisation permet de réduire la granularité du métal, de réduire les contraintes et également d'augmenter la résistance de la couture.

- Austénisation. Il s'agit d'un durcissement d'un joint soudé en le chauffant à une température de 1070 degrés et plus. La pièce est chauffée pendant 60 minutes, puis un refroidissement artificiel rapide est effectué. La technique est largement utilisée pour la trempe des aciers austénitiques. Le résultat de l'austénisation est l'élasticité accrue du joint soudé.

- Stabilisation. Le recuit stabilisant diffère de l'austénisation par une température plus basse et un temps d'exposition aux métaux plus court.

- Repos thermique. La technologie consiste à chauffer la soudure à 250-300 degrés Celsius. Ensuite, le métal est maintenu dans un état préchauffé. Grâce à la procédure, le niveau d'hydrogène diffus dans le joint soudé est réduit et les contraintes internes sont réduites.

Le choix de la méthode par laquelle le traitement thermique des joints soudés sera effectué dépend des caractéristiques physico-chimiques de l'acier (déterminées par sa nuance). Le respect des exigences technologiques revêt une importance particulière, faute de quoi la qualité du joint soudé se dégrade.

Paramètres clés à considérer lors du traitement thermique local:

- largeur de la section chauffée;

- uniformité de chauffage le long de l'épaisseur de la paroi et de la largeur de la section chauffée;

- période de détention;

- taux de refroidissement.

Usinage

L'élimination mécanique des imperfections de soudage est réalisée à l'aide d'une brosse métallique. Vous pouvez grandement simplifier la tâche et améliorer le nettoyage si vous utilisez un appareil de broyage portable ou un broyeur avec une buse à pétales. Au lieu d'une buse, une meule abrasive peut également être utilisée.

Le nettoyage mécanique vous permet d'éliminer les défauts suivants du joint soudé:

- échelle;

- bavures;

- oxydes;

- conséquences de la ruée.

Malgré la simplicité et le bon marché de la technologie, il existe un certain nombre de nuances concernant le choix des buses, dont la connaissance nous permettra d'effectuer un meilleur travail:

- Tout d'abord, vous devez choisir une meule dans un matériau approprié.Une roue en aluminium zirconate convient mieux au nettoyage mécanique. L'avantage de ce matériau est que, d'une part, il provoque des processus de corrosion, et d'autre part, le zirconate d'aluminium est plus résistant que l'oxyde d'aluminium, à partir duquel certains types de buses sont également fabriqués.

- Les pétales de la meule doivent être sur le composant en tissu. Le tissu est plus fiable et plus résistant aux charges lourdes par rapport au papier, qui est parfois utilisé sur les pétales comme base. Cependant, ces buses coûtent beaucoup plus d'analogues sur une base papier. Le coût plus élevé des buses en tissu est justifié et portera ses fruits avec un travail aussi agressif en ce qui concerne le matériau que les joints de meulage.

- La taille du grain abrasif dépend du type de travail effectué. Très souvent, lors du nettoyage des composés, des buses de tailles de grains différentes peuvent être nécessaires. Par conséquent, il est recommandé d'acheter plusieurs types de buses à la fois.

- Si vous devez nettoyer qualitativement le joint, différentes tailles de grains sont simplement nécessaires, car le broyage est effectué avec un changement progressif des buses en grains plus petits. Par exemple, une grande échelle est éliminée par des buses grossières, mais un broyage fin est effectué par des buses à grains fins. La pénétration de finition est réalisée par le grain le plus fin. Les buses doivent être changées séquentiellement - pas plus d'une passe de taille n'est autorisée. Cependant, lorsqu'il s'agit de créer un éclat miroir d'un joint soudé, aucune taille ne doit être manquée.

- Pour le traitement des joints situés dans des endroits difficiles d'accès (cavités, bords, trous), des dispositifs spéciaux sont utilisés - des bavures installées dans le broyeur. Il existe une large gamme de fraises ennuyeuses de différentes tailles et formes, il n'est donc pas difficile de choisir la bonne configuration.

Traitement chimique

Les meilleurs résultats lors du traitement des joints soudés sont obtenus avec une combinaison de moyens mécaniques et chimiques. Deux méthodes de travail avec les coutures sont utilisées: la gravure et la passivation.

La gravure est effectuée avant le meulage mécanique. Pour effectuer cette opération, des compositions chimiques sont utilisées qui fournissent un revêtement uniforme qui empêche les processus corrosifs. De plus, la gravure vous permet d'éliminer les endroits affectés par l'emballement. Le fait est que dans ces endroits, il y a une accumulation d'oxydes de nickel et de chrome, à la suite de laquelle l'acier est rouillé.

Sur les petites surfaces de joints soudés, il est recommandé de graver par application directe de la composition sur la surface à traiter. Si la pièce est suffisamment grande ou a une configuration complexe, elle doit être placée dans un récipient avec une solution de gravure. Le temps de séjour du métal dans le flux de gravure est calculé individuellement dans chaque situation.

Lorsque la gravure est terminée, c'est au tour de la passivation. Le processus consiste à appliquer une composition spéciale sur un métal, à la suite de quoi un film est formé. Ce revêtement protecteur empêche la corrosion. D'un point de vue chimique, la passivation peut s'expliquer comme suit: les oxydants, en interaction avec l'acier, éliminent le métal libre de la surface, tout en activant la formation d'un film protecteur.

Le traitement chimique est complété par le nettoyage des joints soudés des réactifs. L'eau de rinçage contient de nombreuses substances toxiques, des métaux lourds et des acides. Les acides sont neutralisés avec des alcalis, puis le liquide restant est filtré. L'élimination doit être effectuée uniquement dans des zones spécialement désignées conformément à la législation environnementale.