La méthode d'oxydation de l'acier est une action visant à la formation d'un film d'oxyde sur une surface métallique. La tâche de l'oxydation est de créer des revêtements qui auront une fonction décorative et protectrice. De plus, des revêtements diélectriques sont formés sur des structures en acier par oxydation.

- Caractéristiques de l'oxydation

- Voie chimique

- Oxydation anodique

- Caractéristiques des procédés plasma et thermique

- Auto-oxydation

- Protection du titane et de ses alliages

- Protection de surface argentée

- Protection de surface en laiton

Caractéristiques de l'oxydation

Il existe plusieurs façons de s'oxyder:

- chimique;

- Plasma

- thermique;

- électrochimique.

Voie chimique

L'oxydation chimique signifie un traitement de surface avec des solutions spéciales de fusion, de nitrate, de chromate, ainsi que d'autres agents oxydants. En conséquence, il est possible d'augmenter la résistance à la corrosion du métal. De tels événements sont effectués en utilisant des formulations acides ou alcalines.

L'oxydation alcaline est effectuée à des températures de 30 à 180 degrés. Le composant principal des compositions est un alcali et très peu d'oxydants sont ajoutés. Après la procédure, les pièces sont lavées et séchées. Parfois, après l'oxydation, un huilage est effectué.

L'oxydation acide est réalisée à l'aide de plusieurs acides (phosphoriques, chlorhydriques, nitriques) et de petites quantités de manganèse. Le régime de température du processus est de 30 à 100 degrés.

L'oxydation chimique de ces variétés permet d'obtenir un film de bonne qualité. Bien qu'il soit à noter que la méthode électrochimique permet d'obtenir des produits de meilleure qualité.

L'oxydation à froid (noircissement) est également une technique chimique. Il est effectué en plongeant la pièce dans la solution avec un lavage, un séchage et un huilage supplémentaires. En conséquence, une structure cristalline se forme à la surface avec la présence de phosphates et d'ions. Une caractéristique de la technologie est la température de fonctionnement relativement basse (15-25 degrés Celsius).

Avantages du noircissement par rapport à l'oxydation à chaud:

- les détails ne changent que légèrement leurs tailles;

- moindre consommation d'énergie;

- haut niveau de sécurité;

- pas de fumées;

- les produits ont une couleur plus uniforme;

- la technique permet d'oxyder même la fonte.

Oxydation anodique

L'oxydation électrochimique (technique anodique) est réalisée en milieu électrolytique liquide ou solide. Cette approche permet d'obtenir des films à haute résistance des types suivants:

- revêtements à couche mince (épaisseur - 0,1-0,4 microns);

- isolateurs électriques résistants à l'usure (épaisseur - 2-3 microns);

- revêtements protecteurs (épaisseur 0,3-15 microns);

- couches d'émail spéciales (revêtements d'émail).

L'anodisation de la surface de la partie oxydable est réalisée sur fond de potentiel positif. Un tel traitement doit être effectué afin de protéger les parties des microcircuits, ainsi que de créer une couche diélectrique sur les semi-conducteurs, l'acier, les alliages métalliques.

Faites attention! Si nécessaire, l'anodisation peut être réalisée indépendamment, cependant, il est nécessaire de respecter strictement les règles de sécurité, car des éléments agressifs sont utilisés dans le travail.

Un cas particulier de l'oxydation électrochimique est l'oxydation des microarc.La technique permet d'obtenir des propriétés décoratives uniques. Le métal gagne une résistance supplémentaire à la chaleur et à la corrosion.

La méthode microarc se caractérise par l'utilisation de courant pulsé ou alternatif dans un milieu électrolytique légèrement alcalin. Ainsi, il est possible d'obtenir une épaisseur de revêtement de l'ordre de 200-250 microns. Le produit fini après traitement devient semblable à la céramique.

L'oxydation des micro-arcs peut également être effectuée indépendamment, cependant, un équipement approprié est nécessaire. Une caractéristique du processus est sa sécurité pour la santé humaine. C'est ce fait qui rend la technique de plus en plus populaire auprès des artisans amateurs.

au contenu ↑Caractéristiques des procédés plasma et thermique

L'oxydation thermique signifie la formation d'un film d'oxyde dans une vapeur d'eau ou une autre atmosphère contenant de l'acide. Dans ce processus se caractérise par une température élevée.

Il n'est pas possible d'effectuer indépendamment une telle opération, car un four spécial coûteux est nécessaire où le métal est chauffé à 350 degrés. Cependant, dans ce cas, nous parlons d'aciers faiblement alliés. Dans le cas des aciers moyennement alliés et fortement alliés, la température devrait être encore plus élevée - de l'ordre de 700 degrés. La durée totale de l'oxydation par des méthodes thermiques est d'environ une heure.

De plus, il ne sera pas possible de reproduire le processus plasma à la maison. Cette oxydation est réalisée dans un plasma contenant de l'oxygène à basse température. Le milieu plasma lui-même est dû aux décharges micro-ondes et RF. Parfois, le courant continu est activé. Une caractéristique de la technologie est la haute qualité des produits obtenus. Par conséquent, l'oxydation par plasma est utilisée pour créer des revêtements de haute qualité sur les produits critiques, qui comprennent:

- surfaces en silicium;

- semi-conducteurs;

- photocathodes.

Auto-oxydation

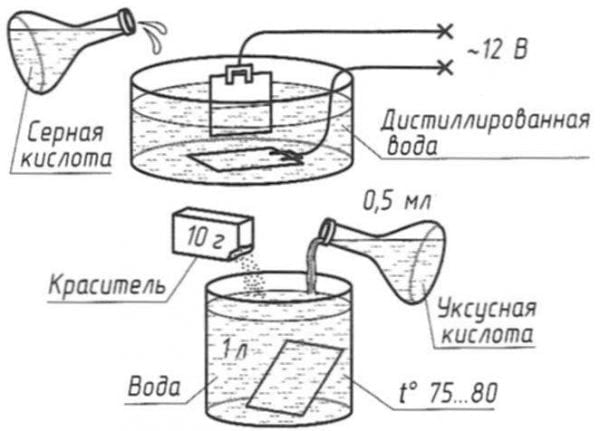

La méthode décrite ici pour créer un revêtement protecteur sur des produits en acier est accessible à tous. Tout d'abord, la pièce est nettoyée et polie. Ensuite, les oxydes doivent être éliminés de la surface (décapiter). Décapiter la pièce pendant une minute en utilisant une solution d'acide sulfurique à 5%. Après trempage, la pièce doit être lavée à l'eau tiède et passivée (ébullition de 5 minutes dans une solution d'un litre d'eau ordinaire avec 50 grammes de savon à lessive dilué dedans). Ainsi, la surface est préparée pour la procédure d'oxydation.

La séquence d'autres actions:

- Nous prenons un récipient avec un revêtement en émail. Il ne doit pas être rayé, il ne doit pas être ébréché.

- Versez un litre d'eau dans le récipient et ajoutez-y 50 grammes de soude caustique.

- Nous mettons le récipient en feu et chauffons la solution à environ 150 degrés.

Après 1,5 heure, la pièce peut être retirée - l'oxydation est terminée.

au contenu ↑Protection du titane et de ses alliages

Comme vous le savez, le titane se distingue par sa faible résistance à l'usure. L'oxydation du titane et des alliages basés sur celui-ci augmente leurs propriétés antifriction, améliore la résistance du métal à la corrosion.

À la suite de l'application d'une couche protectrice, des films d'oxyde épais se forment sur le métal (dans la plage de 20 à 40 μm), qui ont des propriétés d'absorption améliorées.

Les structures d'alliages de titane sont traitées à une température de 15-25 degrés dans une solution comprenant 50 grammes d'acide sulfurique. La densité de courant est de 1-1,5 ampères par décimètre carré. La durée de la procédure est de 50 à 60 minutes. Si la densité de courant dépasse 2 ampères par décimètre carré, la durée du processus est réduite à 30 à 40 minutes.

Lors de l'application de la couche protectrice, la densité de courant recommandée est maintenue pendant les 3 à 6 premières minutes et la tension à ce moment augmente à 90-110 V.En atteignant cet indicateur, la densité de courant diminue à 0,2 ampère par décimètre carré. L'oxydation se poursuit sans réglementation actuelle. Pendant le processus, l'électrolyte est mélangé. Des cathodes en plomb ou en acier sont utilisées.

au contenu ↑

Protection de surface argentée

L'oxydation de l'argent est une méthode de traitement des produits en argent, au cours de laquelle la surface est traitée chimiquement avec du sulfure d'argent. L'épaisseur de la couche est d'environ 1 μm. La procédure est effectuée dans des solutions de composés soufrés. La solution la plus courante est le foie sulfurique.

À la suite du traitement, l'argent prend un aspect vieilli. Sa couleur va du gris clair au noir ou au marron. Dans ce cas, l'épaisseur de la couche appliquée affecte l'intensité de la couleur. Vous pouvez ajuster la couleur pendant le polissage du métal - les renflements deviennent légers et les creux restent plus sombres. Le contraste vous permet de souligner le relief du produit. L'argent oxydé est parfois confondu avec noirci, bien que la technique de traitement de surface soit différente dans ces cas.

Protection de surface en laiton

L'oxydation des produits en laiton et en bronze indique que les paramètres des films d'oxyde et la couleur des surfaces dépendent largement des composants de ces alliages. Par exemple, avec des quantités égales de zinc et d'étain dans le bronze métallique, le film d'oxyde est difficile à former, mais lorsque du plomb est ajouté, la qualité du film d'oxyde augmente fortement. Lors du traitement du laiton avec du sulfure d'ammonium, les alliages à forte teneur en zinc sont plus difficiles à oxyder que le laiton ne contenant pas plus de 10% de zinc.

La formulation utilisée depuis longtemps à base du soi-disant foie sulfurique est maintenant modifiée: maintenant, après la dissolution des cristaux, du sulfure d'ammonium y est ajouté. En fonction de la quantité de solution, vous pouvez obtenir une couleur différente du film d'oxyde: du brun clair au brun foncé ou même au noir. De plus, le film est obtenu d'excellente qualité et de couleur uniforme.

En outre, une solution de 10% de thiocarbonate peut être utilisée pour traiter les alliages. Cependant, la solution n'est utilisée que pour le laiton et le bronze à faible teneur en zinc.

Une autre façon de protéger la surface en bronze et de la rendre attrayante consiste à utiliser du thioantimonate de sodium. En conséquence, un film uniformément revêtu avec une teinte rougeâtre est obtenu.

L'oxydation est un processus qui nécessite une connaissance approfondie des processus physico-chimiques et, en règle générale, un équipement coûteux. Cependant, la technologie la plus simple pour appliquer un film protecteur est accessible à tous, il suffit de suivre les instructions simples décrites dans cet article.

Apparemment, les auteurs n'ont pas fait ce qu'ils ont écrit: l'eau bout à 100 degrés, dissolvant 50 grammes d'hydroxyde de sodium dans 1 litre. l'eau que vous ne chauffez pas à 140 degrés