Заварките са отговорни за целостта на металната конструкция. По-специално, връзката трябва да бъде достатъчно здрава, устойчива на ръжда, влага. Заварените шевове са проектирани да посрещнат тези предизвикателства.

- Методи за обработка

- Топлинна обработка

- Оборудване за термична обработка

- Методи за топлинна обработка

- механична обработка

- Химическа обработка

Методи за обработка

Има три метода, чрез които защитените съединения са защитени:

- Топлинна обработка. Благодарение на този метод е възможно да се премахнат остатъчните напрежения в материала, произтичащи от заваръчни операции. Топлинната обработка се извършва по една от двете технологии: локална, когато само самата връзка се затопля или охлажда, или обща - цялата част е подложена на термична обработка.

- Механична обработка. В този случай задачата е да премахнете остатъчната шлака и да проверите надеждността на връзката. Типичен пример за обработка е потупването на шев с чук или оголването му. Ако шлаката не бъде отстранена, може да се развие корозия.

- Химическа обработка. Нанасянето на защитни покрития върху съединението е един от начините за справяне с корозионните процеси. Най-достъпният вариант за химическа защита е обработката на шева с грунд и лаково-бояджийски материал.

По-долу ще се спрем по-подробно на технологиите за защита на заваряване.

към съдържание ↑Топлинна обработка

В допълнение към намаляването на остатъчните напрежения на метала, термичната обработка ви позволява да постигнете следните цели:

- да се направи структурата на зоните на шева и засегнатите от топлина по-адаптирани към влиянието на външни фактори;

- оптимизиране на физическите и експлоатационни свойства на материала, по-специално повишаване на устойчивостта на ръжда, топлинна устойчивост и др.

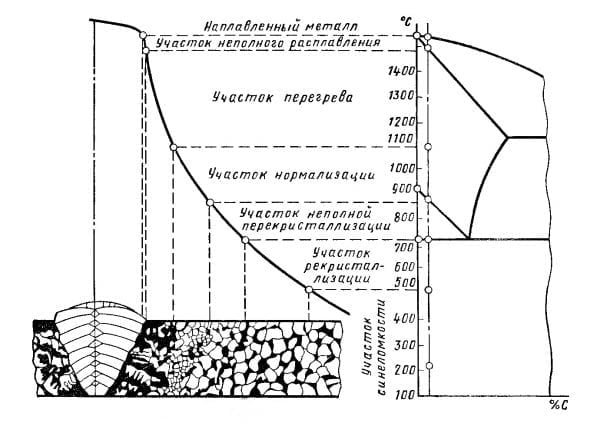

Топлинната обработка на заварени съединения включва загряване за определено време заварената фуга или целия метал до определена температура. Следва изкуствено охлаждане, което също се извършва според конкретен сценарий.

към съдържание ↑Оборудване за термична обработка

Четири вида технологично оборудване могат да бъдат използвани за термична обработка на ставите:

- Индукционни устройства. Индукционното отопление често се използва по време на тръбопроводи. Същността на този метод е използването на медни индуктори, включително многожилен меден кабел с въздушно охлаждане. При монтиране на индуктора в тръбата трябва да се вземе предвид разстоянието между тръбата и индуктора. Общо правило: колкото по-голяма е пропастта между предметите, толкова по-лоша е мощността на оборудването.

- Гъвкави съпротивителни нагреватели. Този метод се счита за един от най-удобните и достъпни методи за обработка на заварки.

- Муфелни пещи. При работа с този тип оборудване трябва да се обърне специално внимание на равномерността на нагряването на съединението, което се постига чрез инсталиране на центъра в пещта извън центъра.

- Отопление с газово оборудване. При отопление с газов пламък се използват заваряване и специални многопламкови газови горелки. Газовите нагреватели отделят топлинна енергия в резултат на изгарянето на смес от горим газ с кислород.

Оборудването за отопление се избира въз основа на условията на монтаж, наличието на един или друг тип устройство и други обстоятелства.Отоплителното оборудване трябва да отговаря на определени изисквания: ясно да се свързва със заварки, да има маса, не много голяма и да осигурява равномерно загряване на фугата както по ширина, така и по дължина.

За да се намалят топлинните загуби, при термичната обработка на заварени съединения се използват всички видове топлоизолатори.

Топлоизолацията трябва да е топлоустойчива с ниска топлопроводимост, силна, но в същото време гъвкава, устойчива на износване и безопасна в експлоатация.

към съдържание ↑Методи за топлинна обработка

Известни са няколко метода за термична обработка на заварени съединения:

- Предварително затопляне. Използва се както преди заваряване, така и по време на заваряване на части. Този вид термична обработка се използва в заваръчни конструкции от нисковъглеродна стомана. Металът затопля до 150-200 градуса по Целзий.

- Висока ваканция. Техниката се състои в нагряване на материала до 650-750 градуса по Целзий (конкретният температурен индикатор зависи от степента на стоманата). Температурата се поддържа в продължение на 5 часа. Технологията ви позволява да намалите стреса с 80%, както и да увеличите устойчивостта на материала към механично натоварване и да увеличите неговата еластичност.

- Нормализиране. Прилага се за клас въглерод и ниско легирана стомана. Подобна топлинна обработка на съединението се провежда при температури от 950 градуса по Целзий. В края на нагряването, излагането и охлаждането се извършват при околни условия. Нормализирането дава възможност за намаляване на зърнеността на метала, намаляване на напрежението, а също така увеличава здравината на шева.

- Аустенизиране. Това е втвърдяване на заварена фуга чрез нагряване до температура от 1070 градуса и по-висока. Частта се загрява в продължение на 60 минути, след което се извършва бързо изкуствено охлаждане. Техниката се използва широко за гасене на аустенитни стомани. Резултатът от аустенизацията е повишената еластичност на заварената връзка.

- Стабилизация. Стабилизиращото отгряване се различава от аустенизацията с по-ниска температура и по-кратко време на излагане на метал.

- Термична почивка. Технологията се състои в загряване на заварката до 250-300 градуса по Целзий. Тогава металът се държи в предварително загрято състояние. В резултат на процедурата нивото на дифузен водород в заварената става е намалено и вътрешните напрежения са намалени.

Изборът на метода, чрез който ще се извърши топлинната обработка на заварени съединения, зависи от физико-химичните характеристики на стоманата (определени от нейния клас). От особено значение е изпълнението на технологичните изисквания, в противен случай има влошаване на качеството на заварената фуга.

Основни параметри, които трябва да се вземат предвид при провеждането на локална термична обработка:

- ширина на отопляемата секция;

- равномерност на отоплението по дебелината на стената и ширината на отопляваната секция;

- период на задържане;

- скорост на охлаждане.

механична обработка

Механичното елиминиране на несъвършенствата при заваряване се извършва с помощта на телена четка. Можете значително да опростите задачата и да направите почистването по-добро, ако използвате преносимо шлифовъчно устройство или шлифовъчна машина с накрайник на венчелистчетата. Вместо накрайник може да се използва и абразивно колело.

Механичното почистване ви позволява да отстраните следните дефекти на заварената фуга:

- мащаб;

- разменяйте;

- оксиди;

- последствия от бързането.

Въпреки простотата и евтиността на технологията, има редица нюанси по отношение на избора на дюзи, познаването на които ще ни позволи да извършим по-добра работа:

- На първо място, трябва да изберете шлифовъчно колело от подходящ материал.Алуминиево цирконено колело е най-подходящо за механично почистване. Предимството на този материал е, че първо, той провокира корозионни процеси, и второ, алуминиевият цирконат е по-силен от алуминиевия оксид, от който също се правят някои видове дюзи.

- Венчелистчетата на шлифовъчното колело трябва да са върху компонента на тъканта. Материята е по-надеждна и по-устойчива на тежки товари в сравнение с хартия, която понякога се използва върху венчелистчетата като основа. Такива дюзи обаче струват много повече аналози на хартиен носител. По-високата цена на платните дюзи е оправдана и ще се изплати с такава агресивна работа по отношение на материала като шлифоване на фуги.

- Размерът на абразивното зърно зависи от вида на извършената работа. Много често при почистване на съединения може да са необходими дюзи с различен размер на зърното. Затова се препоръчва да закупите няколко вида дюзи наведнъж.

- Ако трябва качествено да почистите шева, тогава различни размери на зърното са просто необходими, тъй като смилането се извършва с постепенна смяна на дюзите за по-малки зърна. Например, големият мащаб се отстранява от груби дюзи, но финото смилане се извършва от финозърнести дюзи. Довършителното проникване се осъществява от най-финото зърно. Дюзите трябва да се сменят последователно - не се допуска преминаване на повече от един размер. Когато обаче става въпрос за създаване на огледален блясък на заварена фуга, не трябва да се пропуска нито един размер.

- За обработка на фуги, разположени на труднодостъпни места (кухини, ръбове, дупки), се използват специални устройства - бургери, инсталирани в мелничката. Има широка гама от скучни резачи с различни размери и форми, така че да изберете правилната конфигурация не е трудно.

Химическа обработка

Най-добрите резултати при обработката на заварени съединения се постигат с комбинация от механични и химически средства. Използват се два метода за работа със шевове: офорт и пасивиране.

Ецване се извършва преди механично смилане. За извършване на тази операция се използват химически състави, които осигуряват равномерно покритие, което предотвратява корозивните процеси. В допълнение, офортът ви позволява да премахнете местата, засегнати от бягството. Факт е, че на такива места има натрупване на никелови и хромови оксиди, в резултат на което стоманата е ръждясала.

При малки участъци от заварени съединения се препоръчва ецване чрез директно нанасяне на състава върху повърхността, която се третира. Ако частта е достатъчно голяма или има сложна конфигурация, тя трябва да бъде поставена в контейнер с разтвор за офорт. Времето на престой на метала в потока на ецване се изчислява индивидуално във всяка ситуация.

Когато ецването завърши, идва ред на пасивацията. Процесът е нанасяне на специален състав върху метал, в резултат на което се образува филм. Това защитно покритие предотвратява корозия. От химическа гледна точка пасивацията може да се обясни по следния начин: окислителите, взаимодействайки със стоманата, отстраняват свободния метал от повърхността, като същевременно активират образуването на защитен филм.

Химическата обработка завършва с почистване на заварените фуги от реагентите. Изплакната вода съдържа много токсични вещества, тежки метали и киселини. Киселините се неутрализират с основи и след това останалата течност се филтрира. Изхвърлянето трябва да се извършва само в специално определени райони в съответствие с екологичното законодателство.